Arranque y Maniobra de Motores Eléctricos

EL CONTACTOR

El contactor es un dispositivo electromagnético que ha revolucionado la técnica en lo que a la maniobra de energía eléctrica se refiere; más aun la era de la automatización tuvo su punto de partida con la aparición del contactor.

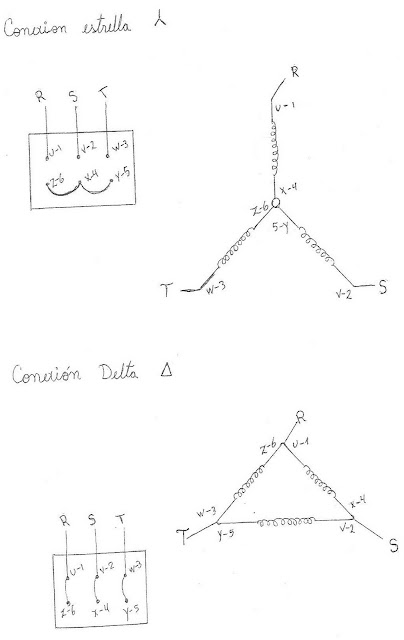

Su versatilidad operativa con las consecuentes variedades de modelos es una de las características fundamentales que ha convertido al contactor en un elemento clave para un sinnúmero de operaciones que va desde la puesta en marcha de un simple motor, el enclavamiento de varios, el arranque estrella-triángulo, etc.

El comando del contactor puede realizarse de dos maneras diferentes:

· Mando por botonera

· Contactos permanentes.

1. Mando por botonera.

Cuenta con dos o más pulsadores, uno normalmente abierto y otro normalmente cerrado que realizan la puesta en marcha y parada del motor respectivamente. Para este tipo de comando debe utilizarse un contacto auxiliar del contactor al que se lo denomina retén o enclavamiento; este en algunos casos viene incorporado en su interior y en otros suele ofrecerse aparte.

La función del retén o enclavamiento es mantener la bobina del contactor bajo tensión luego de presionar el pulsador de marcha, de no hacerlo, al soltar dicho pulsador el circuito volvería a su estado inicial (reposo).

2. Contactos permanentes.

El contacto permanente se puede realizar en forma normal a través de un interruptor tipo palanca o similar o automáticamente mediante elementos tales como finales de carrera, temporizadores o cualquier dispositivo activo o pasivo en forma de switch. En este caso no es necesario el retén ya que no se trata de pulsadores y por lo tanto la bobina del contactor quedará bajo tensión hasta que se cambien el elemento que realice este comando.

Otras de las grandes cualidades del contactor son: la posibilidad de operar a distancia (esto me permite centralizar en un espacio reducido las maniobras de mando y señalización), la otra es manejar en el circuito de comando pequeñas corrientes aunque la máquina que tengamos que operar sea de una potencia elevada.

Partes del contactor

1. Contactos principales.

2. Contactos auxiliares.

3. Circuito electromagnético.

4. Soporte o estructura del contactor.

1. Contactos principales.

Pueden ser unipolares, bipolares, etc. fijos o móviles.

Se fabrican con materiales aleados y nunca puros excepto para poca intensidad que son de cobre electrolítico.

Las aleaciones más importantes son: plata – cadmio y plata – níquel; esta última tiene gran resistencia mecánica y al arco voltaico.

Un contacto nuca debe ser degradado por agentes oxidantes, debe resistir a la corrosión.

2. Contactos auxiliares.

Tiene la finalidad del gobierno del contactor y su señalización. Pueden estar abiertos o cerrados estando en reposo el contactor y como suelen dar paso a pequeñas intensidades son de diminuto tamaño.

3. Circuito electromagnético.

Pueden ser de corriente alterna o de continua: los más usados son los de corriente alterna. De acuerdo con las recomendaciones internacionales la tensión de los bornes debe estar comprendida entre 0.85 y 1.10 veces la tensión nominal.

Las tensiones en los bornes en corriente alterna son de: 24, 48, 110, 220, 380 y 440 V para las frecuencias de 50 y 60 Hz.

Consta de las siguientes partes:

a. Núcleo

b. Armadura

c. Bobina

El núcleo es de forma de una E mayúscula, sobre la parte central lleva colocada la bobina generalmente en forma fija.

Cuando la bobina es atravesada por una corriente eléctrica genera un campo electromagnético que convierte al núcleo en un electroimán y este atrae a la armadura (que es la parte móvil) la cual presiona los contactos principales cerrando los auxiliares abiertos y abriendo los cerrados.

Cuando se utiliza con corriente alterna el núcleo se fabrica con acero con chapas aisladas, esto disminuye las pérdidas que se producen en este. Si es en corriente continua el núcleo está formado de hierro porque no existe variación de flujo.

El segundo detalle es la vibración que se encuentra presente en el núcleo y armadura que se suele percibir por un molesto zumbido llegando a veces a la desconexión del aparato.

Esto se debe a que la corriente alterna que alimenta la bobina cae a cero 60 veces por segundos. De este modo la armadura tendera a desprenderse. Para evitar esto en los dos extremos de la E que forma el núcleo se colocan espiras que ubicadas de esta manera son circuladas por corrientes inducidas por el campo electromagnético generado por la bobina y aportan fuerzas magnéticas en los momentos que la corriente alterna suministrada pasa por cero (espiras de sombra).

4. Soporte del contactor.

El soporte del contactor debe ser un material aislante, dúctil y por demás tenaz ya que se debe resistir zumbidos que presentan vibraciones y el conectado y desconectado del contactor.

El soporte de la estructura del contactor esta normalizado, su sujeción se realiza con guías DIN la cuales se amuran y el contactor se inserta en las misma, estos tienen ganchos de seguridad.

La línea DIN es una norma que se utiliza en el ámbito internacional, por lo tanto se consigue con gran facilidad (Deutsche Industrie-Normen).

Arranque directo de Motor de Inducción

En la figura se muestra un circuito típico de arranque a voltaje pleno o directo a través de la línea en un motor de inducción. La operación de este circuito es muy simple. Cuando se presiona el botón de arranque, la bobina M del contactor se energiza y se cierran los contactos normalmente abiertos M1, M2 y M3. Cuando se cierran estos contactos, se aplica potencia al motor de inducción y éste arranca. El contacto M4 se cierra también cortocircuitando el interruptor de arranque y permitiendo que el operario lo libere sin que se quite el suministro de potencia al relé M. Cuando se presiona el botón de parada, se desenergiza el relé M, se abren los contactos M, y se detiene el motor.

Simbología Gráfica de componentes típicos en circuitos de control de motores

Protección de Motores Eléctricos

PROTECCIÓN DE MOTORES ELECTRICOS SEGÚN EL C.E.N

En el Código Eléctrico Nacional se establecen los requisitos minimos para la protección de motores en baja tension.

En todo circuito ramal de motores debe existir al menos:

En el Código Eléctrico Nacional se establecen los requisitos minimos para la protección de motores en baja tension.

En todo circuito ramal de motores debe existir al menos:

1.- El Seccionamiento. Lo provee un dispositivo que sea capaz de abrir el circuito con indicación visual de ON – OFF. El propósito es garantizar la apertura del circuito ramal con seguridad, para proteger a los usuarios y operadores.

2.- La Protección Automáticala Letra de Código del motor. Esta puede ser una protección de fusible, bobina magnética o relé electrónico acoplado a un transformador de corriente.

3.- El Dispositivo para Maniobras. Habitualmente se utilizan contactores electromagnéticos o arrancadores de compuerta electrónica. Realmente no es una protección, aunque puede soportar las corrientes de arranque. Aunque es para controlar el arranque y parada del motor, de hecho es el dispositivo que abre y cierra el circuito ramal del motor tanto en operación normal como en sobrecarga.

Inclusive se han desarrollado dispositivos que son capaces de cubrir todas juntas las exigencias de la norma. Son los llamados protectores integrales o “salva motores”

Modernamente, se fabrican relés o dispositivos electrónicos multifunción para la protección de motores. Los más modernos incorporan puertos de comunicación serial para transmitir en forma digital todos los datos del circuito motor donde están instalados. Los datos se envían a un microprocesador o computador para producir las señales de alarma y acciones correctivas necesarias. Con este tipo de relés pueden detectarse las siguientes condiciones de falla:

Temperatura Máxima

El aislamiento es la parte mas vulnerable de los motores. Se afirma que la vida de un motor está en relación directa con la vida de su sistema aislante. Si no se sobrepasa la máxima temperatura que éste puede soportar, el motor podría prestar servicio durante muchos años.

CLASE DE AISLAMIENTO

CLASE DE AISLAMIENTO

Siendo el calor la principal causa para que un motor se queme, parece lógico que la próteccion mas eficaz, sea precisamente algun dispositivo que permita detectar un incremento de la temperatura en el entorno del arrollado.

Los recalentamientos eventuales y más aún los permanentes, disminuyen la vida de un motor. Definitivamente, el relé térmico (bimetálico) no es una protección para la temperatura del motor, ya que se basa en la temperatura del relé y no la del motor, la cual puede estar influenciada por otros factores como la temperatura ambiente, obstrucción de la ventilación, altura sobre el nivel del mar, arranques muy seguidos, baja velocidad, etc. Para ello podrían utilizarse relés conectados a sondas de temperatura instaladas dentro del motor.

Balance de Fases.

Cuando los sistemas de tensión que alimentan un motor están en desequilibrio, entonces se forman campos magnéticos de secuencia positiva y de secuencia negativa en el estator que determinan torques opuestos sobre el rotor. En esta condición la máquina pierde eficiencia y la energía de pérdida se transforma en mayor cantidad de calor. Esta eventualidad podría preverse mediante dispositivos que impidan el trabajo del motor cuando las tensiones de fase estén fuera del rango prefijado.

Single-Phasing

Una condición extrema del desbalance de fases ocurre cuando falta alguna de las fases del sistema trifásico. Entonces el motor queda conectado monofásicamente pero es incapaz de generar el torque necesario para vencer la carga mecánica o para arrancar. Entonces, en la máquina de inducción se desplaza el punto de operación hacia la zona de sobrecarga y hasta el mismo punto de quiebre, deteniéndose el rotor y quedando en operación bajo la condición de rotor bloqueado; que como sabemos, de permanecer allí es la condición más próxima al cortocircuito.

Para esta condición bien podría emplearse un dispositivo que permita sensar la presencia de las tres fases e interrumpir la operación cuando falte alguna de ellas.

Rotación del eje

Si el motor está energizado pero el eje no gira, obviamente estará tomando de la red la corriente de arranque (LRA) que como sabemos puede ser varias veces la corriente nominal. La instalación de un dispositivo que pueda detectar el movimiento del eje, será una protección conveniente.

Velocidad de rotación

Un caso complementario de la protección anterior, es la condición de velocidad de rotación. Tanto si el eje no gira como si lo hace a velocidad inferior a la velocidad nominal de plena carga, el punto de operación se desplaza hacia la zona de sobrecarga y puede hacerlo peligrosamente hacia la zona de quiebre quedando bloqueado repentinamente. Aún girando a baja velocidad, el enfriamiento por ventilación se hace ineficaz y la temperatura del arrollado aumentará drásticamente.

Vibraciones

Las vibraciones mecánicas se traducen en cargas sobre el eje que desplazan el punto de operación nominal del motor, con el consecuente incremento de temperatura. Un sistema que permita sensar las vibraciones y que inhiba la operación del motor bajo estas condiciones, sería la protección más recomendable.

Nº de arranques y paradas

Los arranques y paradas continuas incrementan el calor acumulado en el arrollado. Los motores europeos se especifican para esta condición; no así los americanos; sin embargo, unos y otros son afectados por el calentamiento acumulado que se produce por esta condición.

Existen dispositivos contadores que pueden impedir el arranque del motor cuando se haya igualado un número prefijado de arranques en un lapso temporal determinado.

Humedad en el aislamiento

Uno de los factores contaminantes del aislamiento es la humedad. En efecto, la acumulación de humedad facilita las corrientes de fuga a través del material aislante, exponiendo al motor a una condición de falla a tierra, entre fases o al cortocircuito según sea el caso.

Cuando un motor permanece en reposo, su sistema aislante acumula humedad; por lo que la resistencia del aislamiento podría obtener valores muy bajos. En algunos casos bastaría con mantener una leve corriente DC que alimente el arrollado durante los períodos de no operación; así se mantendría el arrollado ligeramente caliente impidiendo la acumulación de humedad.

Existen relés que permiten incorporar un sistema de vigilancia continua de la resistencia de aislamiento del motor cuando éste se encuentra desenergizado.

Caso concreto es el Relé electrónico VIGILOHM de MERLIN GERIN el cual aplica un voltaje de 24 voltios DC entre una fase y la tierra del motor mientras éste se encuentra desenergizado. Al mismo tiempo el equipo se encarga de monitorear la corriente de fuga determinando la resistencia del aislamiento. El dispositivo genera una alarma en el caso de que la resistencia de aislamiento esté por debajo de 1 megaohmio y bloquea el arranque del motor en caso de que esté por debajo del valor crítico de 500 Kilo-ohmios.

Falla a Tierra.

La falla a tierra es la más frecuente condición que se presenta por pérdida del aislamiento en motores. La vibración, el efecto joule, el rozamiento, la contaminación y el calor son la causa próxima en casi todos los casos de falla a tierra del arrollado. Un relé de falla a tierra puede ser la solución más adecuada.

Fallas de aislamiento.

Las fallas de aislamiento degeneran en cortocircuitos entre espiras de una misma fase, a tierra, entre fases y trifásicos. Este último es el más cruento y destructivo de todos.

Tiempo máximo de rotor bloqueado.

Cuando el motor es energizado el rotor parte desde la condición de parado a la condición de giro. Este proceso debe durar un tiempo relativamente breve hasta que el rotor alcance la velocidad nominal, alrededor del 90% al 95% de la velocidad sincrónica. Se puede utilizar un dispositivo que mida el tiempo de arranque y que desconecte el sistema en caso de que se exceda el tiempo prefijado para el arranque. Esta condición también debería ser despejada por la protección de cortocircuito; sólo que ella se ajusta por encima del valor de la RLA quedando el motor desprotegido en cierto rango.

Bloqueo de rotor durante la marcha

Esta es una condición especial: el rotor estaba girando normalmente y se detiene rápidamente. Podría ser a causa de una brusca sobrecarga mecánica un problema similar. En este caso habría que detectar el giro del rotor y desconectar el suministro en caso de una parada intempestiva.

Marcha en vacío

La marcha en vacío se manifiesta por una sobre-velocidad. Esto ocurre por una pérdida repentina o brusca de la carga mecánica. Esta condición es crítica en motores DC del tipo serie, ya que sin carga, el motor se embala y puede destruirse.

Por otra parte, un motor de inducción que gire a velocidad muy próxima a la de sincronismo, queda fuera del punto de operación nominal siendo menos eficiente y por lo tanto, libera energía en forma de calor.

Para ambos casos, sería conveniente detectar la velocidad de rotación e indicar la condición de sobre-velocidad o la pérdida de carga.

Inversión del sentido de giro

El sentido de giro en los motores trifásicos está determinado por la secuencia de las fases y en los motores monofásicos por el sentido de la corriente en el arrollado de arranque en contraposición con el de marcha. Algunos motores y sus cargas, pueden estar diseñados para esta condición de inversión del sentido de giro; otros no.

El sentido de giro también se invierte cuando la carga ejerce un torque arrastrante mucho mayor que el torque reactivo del motor. En este caso el rotor es arrastrado hasta hacerlo girar al revés, lo cual sería una condición extrema respecto a la corriente que el motor toma de la red.

SELECCIÓN Y AJUSTE DE LOS DISPOSITIVOS DE PROTECCIÓN

Las recomendaciones que siguen a continuación, tienen por objeto orientar a los usuarios en la selección a priori de los dispositivos de protección más adecuados para cada caso. Los ajustes, son los ajustes máximos que permiten las normas (C.E.N). Queda claro, que cada caso es un problema particular que debe resolverse con un estudio más minucioso que debe realizarlo el profesional del ramo.

1.- Fusibles

Aplicación: Protección contra Cortocircuito. Muy recomendables en la protección de transformadores y también como protecciones de respaldo de otros dispositivos de protección. En motores, puede utilizarse un fusible de doble elemento para ofrecer una gama de protección que incluya el rango de sobrecarga.

Selección: En base a la corriente nominal y atendiendo también a la Capacidad de Interrupción.

Ajuste: No tienen ajuste. El valor máximo permitido por las normas es el 300% de la corriente nominal.

2.- Relais Bimetálicos

Aplicación: Ampliamente utilizados en la protección de sobrecarga en motores de baja tensión.

Selección: Se seleccionan en atención a la corriente nominal del motor a la tensión de trabajo.

Ajuste: Se pueden ajustar entre el 80% y el 125 % de la corriente nominal del motor. El valor máximo de ajuste es el 125% de la corriente nominal del motor. La recomendación es ajustarlo a un valor menor, permitiendo el arranque normal del mismo.

Capacidad de Interrupción. Es la máxima corriente de Cortocircuito que el dispositivo puede interrumpir en forma segura, sin explotar.

3.- Interruptores Magnéticos

Aplicación: Recomendables en la protección contra cortocircuitos, especialmente en motores.

Selección: En atención al valor de la corriente de cortocircuito y la curva de daños del aislamiento. Normalmente se selecciona en atención al valor máximo esperado de la corriente de arranque

Ajuste: No todos tienen ajuste. En caso de tenerlo, la recomendación es ajustarlo al mínimo posible, siempre y cuando se permita el arranque del motor. El ajuste máximo permitido por las normas es el 700% de la corriente nominal, dependiendo de la Letra de Código (*) y el Factor de Servicio (**) del motor

4.- Interruptores Termo-magnéticos

Aplicación: Ampliamente utilizados en las protecciones de baja tensión. Son útiles en la protección de cargas generales de iluminación, hornos, tomacorrientes, etc. No resultan tan eficientes en la protección de motores a causa del rango de las corrientes de sobrecarga y arranque.

Selección: En atención a la corriente nominal de la carga y a la Capacidad de Interrupción de cortocircuito.

Ajuste: No todos tienen ajuste. Algunos de mayor precio, permiten ajustes del disparo instantáneo para la protección en el rango de las corrientes de cortocircuito; más propiamente, en el rango de las corrientes de arranque. Versiones más modernas y sofisticadas, permiten ajustes de ambos rangos. El valor máximo del ajuste del disparo por cortocircuito permitido por las normas es el 700% de la corriente nominal y el de sobrecarga, el 250% de la corriente nominal.

…………………………………………………………………………………………………………...............

(*) Letra de Código. Corresponde a una característica constructiva de los motores americanos –Norma NEMA- que determina el valor de la corriente de arranque respecto a la corriente nominal. Dependiendo de la letra asignada, el fabricante dice si la corriente de arranque es tres o más veces la corriente nominal. Hasta siete veces puede resultar una condición normal.

(**) Factor de Servicio. Tiene que ver con la capacidad que tiene el motor para trabajar por tiempo prolongado en una condición de sobrecarga. Un factor de servicio de 1,15 significa que el motor puede soportar una sobrecarga del 15% de la potencia nominal sin quemarse.

Motores Electricos

Un motor eléctrico es una máquina eléctrica que transforma energía eléctrica en energía mecánica por medio de interacciones electromagnéticas. Algunos de los motores eléctricos son reversibles, pueden transformar energía mecánica en energía eléctrica funcionando como generadores. Los motores eléctricos de tracción usados en locomotoras realizan a menudo ambas tareas, si se los equipa con frenos regenerativos.

Son ampliamente utilizados en instalaciones industriales, comerciales y particulares. Pueden funcionar conectados a una red de suministro eléctrico o a baterías. Así, en automóviles se están empezando a utilizar en vehículos híbridos para aprovechar las ventajas de ambos.

Principio de Funcionamiento

Los motores de corriente alterna y los de corriente continua se basan en el mismo principio de funcionamiento, el cual establece que si un conductor por el que circula una corriente eléctrica se encuentra dentro de la acción de un campo magnético, éste tiende a desplazarse perpendicularmente a las líneas de acción del campo magnético.

El conductor tiende a funcionar como un electroimán debido a la corriente eléctrica que circula por el mismo adquiriendo de esta manera propiedades magnéticas, que provocan, debido a la interacción con los polos ubicados en el estator, el movimiento circular que se observa en el rotor del motor.

Partiendo del hecho de que cuando pasa corriente por un conductor produce un campo magnético, además si lo ponemos dentro de la acción de un campo magnético potente, el producto de la interacción de ambos campos magnéticos hace que el conductor tienda a desplazarse produciendo así la energía mecánica.

MOTOR DE CORRIENTE CONTINUA

Esta máquina de corriente continua es una de las más versátiles en la industria. Su fácil control de posición, paro y velocidad la han convertido en una de las mejores opciones en aplicaciones de control y automatización de procesos. Pero con la llegada de la electrónica su uso ha disminuido en gran medida, pues los motores de corriente alterna, del tipo asíncrono, pueden ser controlados de igual forma a precios más accesibles para el consumidor medio de la industria. A pesar de esto los motores de corriente continua se siguen utilizando en muchas aplicaciones de potencia (trenes y tranvías) o de precisión (máquinas, micro motores, etc.)

La principal característica del motor de corriente continua es la posibilidad de regular la velocidad desde vacío a plena carga.

Su principal inconveniente, el mantenimiento, muy caro y laborioso.

Una máquina de corriente continua (generador o motor) se compone principalmente de dos partes, un estator que da soporte mecánico al aparato y tiene un hueco en el centro generalmente de forma cilíndrica. En el estator además se encuentran los polos, que pueden ser de imanes permanentes o devanados con hilo de cobre sobre núcleo de hierro. El rotor es generalmente de forma cilíndrica, también devanado y con núcleo, al que llega la corriente mediante dos escobillas.

También se construyen motores de CC con el rotor de imanes permanentes para aplicaciones especiales.Principio de funcionamiento

Según la Ley de Lorentz, cuando un conductor por el que pasa una corriente eléctrica se sumerge en un campo magnético, el conductor sufre una fuerza perpendicular al plano formado por el campo magnético y la corriente, siguiendo la regla de la mano derecha, con módulo

- F: Fuerza en newtons

- I: Intensidad que recorre el conductor en amperios

- l: Longitud del conductor en metros

- B: Densidad de campo magnético o densidad de flujo teslas

El rotor tiene varios repartidos por la periferia. A medida que gira, la corriente se activa en el conductor apropiado.

Normalmente se aplica una corriente con sentido contrario en el extremo opuesto del rotor, para compensar la fuerza neta y aumentar el momento.

Sentido de Giro

El sentido de giro de un motor de corriente continua depende del sentido relativo de las corrientes circulantes por los devanados inductor e inducido.

La inversión del sentido de giro del motor de corriente continua se consigue invirtiendo el sentido del campo magnético o de la corriente del inducido.

Si se permuta la polaridad en ambos bobinados, el eje del motor gira en el mismo sentido.

Los cambios de polaridad de los bobinados, tanto en el inductor como en el inducido se realizarán en la caja de bornes de la máquina, y además el ciclo combinado producido por el rotor produce la fmm (fuerza magnetomotriz).

El sentido de giro lo podemos determinar con la regla de la mano derecha, la cual nos va a mostrar el sentido de la fuerza. La regla de la mano derecha es de la siguiente manera: el pulgar nos muestra hacia dónde va la corriente, el dedo índice apunta en la dirección en la cual se dirige el flujo del campo magnético, y el dedo medio hacia dónde va dirigida la fuerza resultante y por lo tanto el sentido de giro.

Reversibilidad

Los motores y los generadores de corriente continua están constituidos esencialmente por los mismos elementos, diferenciándose únicamente en la forma de utilización.

Por reversibilidad entre el motor y el generador se entiende que si se hace girar al rotor, se produce en el devanado inducido una fuerza electromotriz capaz de transformarse en energía en el circuito de carga.

En cambio, si se aplica una tensión continua al devanado inducido del generador a través del colector de delgas, el comportamiento de la máquina ahora es de motor, capaz de transformar la fuerza contraelectromotriz en energía mecánica.

En ambos casos el inducido está sometido a la acción del campo inductor principal.

Clasificación

Además de los anteriores, existen otros tipos que son utilizados en electrónica:

MOTORES DE CORRIENTE ALTERNA

SÍNCRONOS

En este tipo de motores y en condiciones normales, el rotor gira a las mismas revoluciones que lo hace el campo magnético del estator.

Consiste de un inductor alimentado por corriente continua, también denominado devanado de excitación o de campo, que está situado en el rotor. En el estator se encuentre el inducido alimentado por corriente trifásica.

Este puede utilizarse como generador aplicándole fuerza mecánica rotativa por el eje y corriente continua al inductor, de esta forma se obtiene energía eléctrica en el estator.

ASÍNCRONOS O DE INDUCCIÓN

Los motores asíncronos o de inducción son aquellos motores eléctricos en los que el rotor nunca llega a girar en la misma frecuencia con la que lo hace el campo magnético del estator. Cuanto mayor es el par motor mayor es esta diferencia de frecuencias.

Están constituidos por un devanado inductor, situado en el estator, por el cual se introduce una corriente alterna, este devanado puede ser trifásico o monofásico, en el caso de motores de más de 1 HP normalmente es trifásico.

El devanado inducido está ubicado en el rotor, este puede ser del tipo devanado (monofásico o trifásico, de acuerdo al estator) o jaula de ardilla. En éste el campo giratorio del estator induce FEMS y al estar en cortocircuito (jaula de ardilla) o cerrado por medio de un reóstato de arranque (rotor devanado o con anillos) aparecen corrientes en el rotor que al reaccionar con el campo giratorio del estator producen el giro del rotor a una velocidad cercana y menor a la del campo giratorio del estator.TIPOS Y CARACTERÍSTICAS DE LOS MOTORES SEGÚN LA CONSTRUCCIÓN DEL ROTOR

Jaula de ardilla

Un rotor de jaula de ardilla es la parte que rota usada comúnmente en un motor de inducción de corriente alterna. Un motor eléctrico con un rotor de jaula de ardilla también se llama "motor de jaula de ardilla". En su forma instalada, es un cilindro montado en un eje. Internamente contiene barras conductoras longitudinales de aluminio o de cobre con surcos y conectados juntos en ambos extremos poniendo en cortocircuito los anillos que forman la jaula. El nombre se deriva de la semejanza entre esta jaula de anillos y barras y la rueda de un hámster (ruedas probablemente similares existen para las ardillas domésticas)

- Monofásicos

- Motor de arranque a resistencia. Posee dos bobinas una de arranque y una bobina de trabajo.

- Motor de arranque a condensador. Posee un condensador electrolítico en serie con la bobina de arranque la cual proporciona más fuerza al momento de la marcha y se puede colocar otra en paralelo la cual mejora la reactancia del motor permitiendo que entregue toda la potencia.

- Motor de marcha.

- Motor de doble condensador.

- Motor de polos sombreados o polo sombra.

- Trifásicos

· Motor de Inducción.

La mayoría de los motores trifásicos tienen una carga equilibrada, es decir, consumen lo mismo en las tres fases, ya estén conectados en estrella o en triángulo. Las tensiones en cada fase en este caso son iguales al resultado de dividir la tensión de línea por raíz de tres. Por ejemplo, si la tensión de línea es 380 V, entonces la tensión de cada fase es 220 V.

Rotor Devanado

El rotor devanado o bobinado, como su nombre lo indica, lleva unas bobinas que se conectan a unos anillos deslizantes colocados en el eje; por medio de unas escobillas se conecta el rotor a unas resistencias que se pueden variar, hasta poner el rotor en corto circuito al igual que el eje de jaula de ardilla.

- Monofásicos

- Motor universal

- Motor de Inducción-Repulsión.

- Motor de fase partida

- Motor por reluctancia

- Motor de polos sombreados

- Trifásicos

- Motor de rotor devanado.

- Motor asíncrono

- Motor síncrono

USOS

Los motores eléctricos se utilizan en la gran mayoría de las máquinas modernas. Su reducido tamaño permite introducir motores potentes en máquinas de pequeño tamaño, por ejemplo taladros o batidoras.

CAMBIO DE SENTIDO DE GIRO

Para efectuar el cambio de sentido de giro de los motores eléctricos de corriente alterna se siguen unos simples pasos tales como:

- Para motores monofásicos únicamente es necesario invertir las terminales del devanado de arranque

- Para motores trifásicos únicamente es necesario invertir dos de las conexiones de alimentación correspondientes a dos fases de acuerdo a la secuencia.

REGULACIÓN DE VELOCIDAD

En los motores asíncronos trifásicos existen dos formas de poder variar la velocidad, una es variando la frecuencia mediante un equipo electrónico especial y la otra es variando la polaridad gracias al diseño del motor. Esto último es posible en los motores de devanado separado, o los motores de conexión Dahlander.

CONEXIONES A MOTORES ELÉCTRICOS TRIFÁSICOS

CONEXIONES A MOTORES ELÉCTRICOS TRIFÁSICOS

Suscribirse a:

Entradas (Atom)